در بحث صنعت و هرآنچه که مرتبط و یا غیرمرتبط باشد اما نیازمند کنترل و مانیتورینگ شدن به وجود آید، با مبحث اتوماسیون مواجه میشویم. مجموعه اقداماتی که در روند اتوماسیون صنعتی صورت میگیرد منجر به نظارت، کنترل و مدیریت فرآیندهای صنعتی میگردد. از این رو مهم است در ابتدا با مفهوم و چگونگی روند اتوماسیون صنعتی آشنا شویم و سپس به ارتباط مستقیم و نیاز اتوماسیون صنعتی در حیطه اتوماسیون دیگهای بخار و خطوط بخار بپردازیم.

اتوماسیون صنعتی چیست؟

اتوماسیون صنعتی به استفاده از سیستمهای کنترل کننده مانند: ( PLC، SCADA، سنسورها و دستگاههای کنترلی اتوماتیک) بهمنظور نظارت، کنترل و مدیریت فرآیندهای صنعتی بهطور خودکار گفته میشود. امروزه کاربرد اتوماسیون اداری و ابزار دقیق در صنایع تولیدی مختلف جهت کنترل عملکرد سیستم های پیچیده بسیار مهم تلقی می شود و از جمله اجزای جدا نشدنی این روند به شمار میآید و همچنین لازمه بالابردن کیفیت تولید در هر سیستمی، استفاده از تکنولوژی های به روز و مطمئن در کنار نیروی انسانی می باشد. در واقع هدف اصلی راه اندازی اتوماسیون صنعتی، جایگزینی نیروی انسانی در انجام وظایف تکراری و با ریسک خطرات احتمالی، افزایش دقت، بهبود کارایی،بالا بردن راندمان نظارت و کنترل، کاهش هزینهها، و بالا بردن ایمنی در عملیات صنعتی است. سیستمهای اتوماسیون میتوانند فرآیندهایی مانند تولید، بستهبندی، حملونقل و حتی کنترل کیفیت را تحت مدیریت خود قرار دهند.

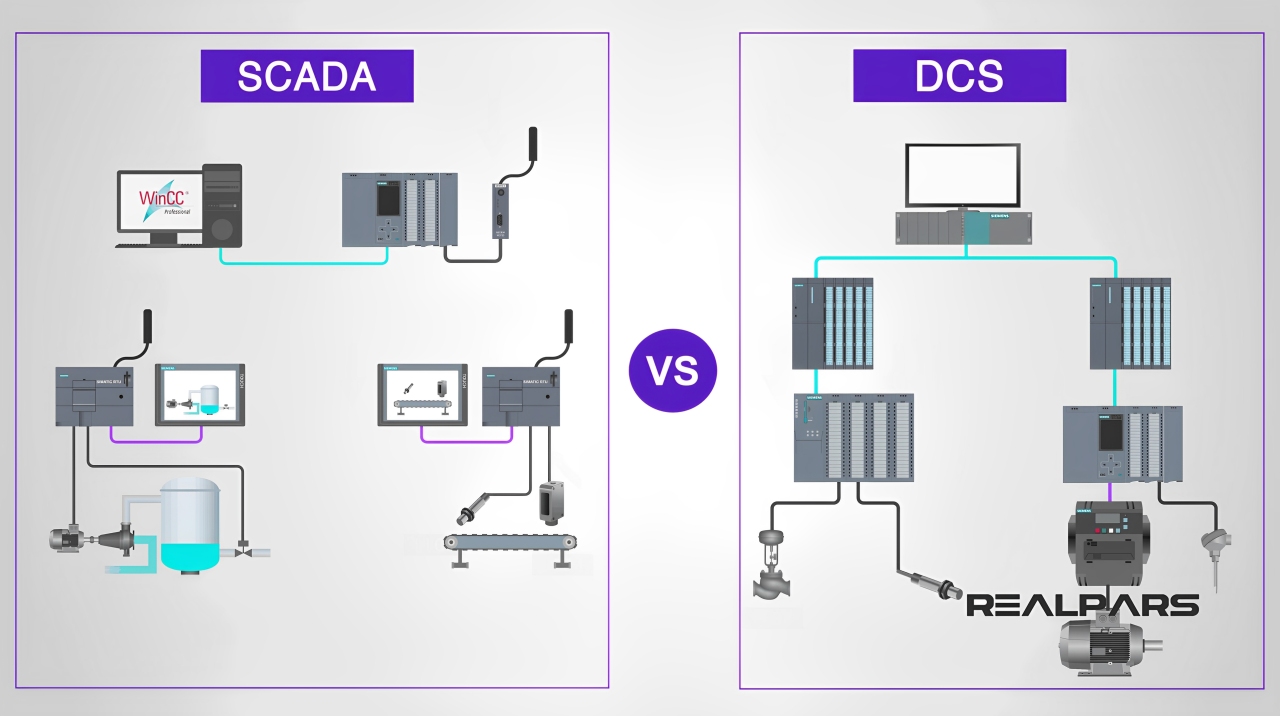

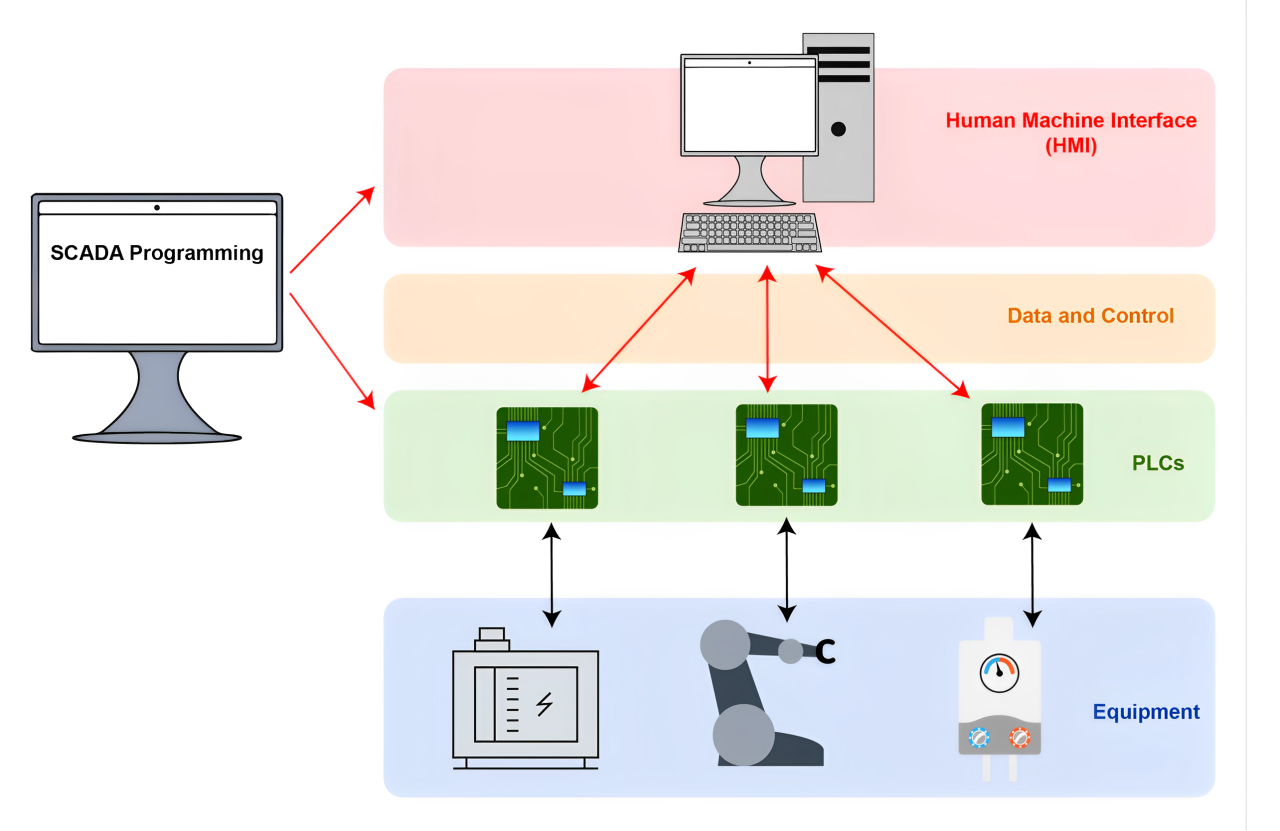

در اتوماسیون صنعتی، ابزارهای مختلفی مانند سنسورها برای اندازهگیری پارامترهای مختلف (فشار، دما، سطح و جریان) و کنترلکنندههای برنامهپذیر که در صنعت به طور اختصاصی تحت عنوان (PLC) ها شناخته میشوند، برای پردازش و تصمیمگیری استفاده میشود. سیستمهای SCADA نیز برای نظارت و جمعآوری دادهها از این سیستمها به کار میروند. این ابزارها با همکاری یکدیگر در یک راستا، شرایط عملیات را بهطور پیوسته نظارت کرده و در صورت بروز مشکل، دستور لازم را به سیستم میدهند تا عملکرد بهینه حفظ شود و راندمان کلی مجموعه و سیستم به حالت اولیه بازگردد.

حال این سوال پیش میآید اتوماسیون صنعتی چطور به سیستم های خطوط دیگ بخار مرتبط میشود و در چه صورت خطوط بخار و دیگهای بخار نیازمند حضور اتوماسیون صنعتی برای بقا عملکردی خود هستند. قبل از بررسی این موضوع، مختصر و کوتاه ابتدا به مفهوم PLC و SCADA میپردازیم که لازمه و پایهی سیستم اتوماسیون صنعتی است.

PLC و SCADA چیست و چرا به اتوماسیون صنعتی مرتبط میشوند؟

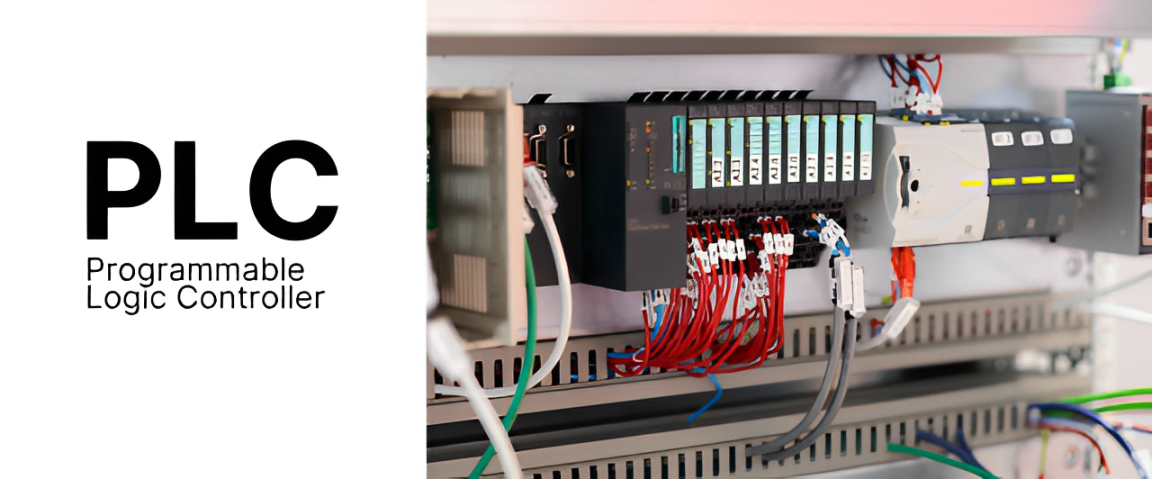

PLC (کنترلکننده منطقی برنامهپذیر) چیست؟

PLC (Programmable Logic Controller) یا کنترلکننده منطقی برنامهپذیر، یک دستگاه الکترونیکی است که برای کنترل فرآیندهای صنعتی طراحی شده است. این سیستم بهطور خاص برای مدیریت عملکرد دستگاهها و ماشینآلات در شرایط سخت صنعتی ساخته شده و میتواند برای اعمال تنظیمات خاص و تصمیمگیری خودکار در مورد فرآیندها، مورد استفاده قرار گیرد. در زمینه اتوماسیون دیگ بخار، PLC بهعنوان «مغز» سیستم عمل میکند. این دستگاه دادهها را از سنسورهای فشار، دما و سطح آب دریافت کرده و سپس تصمیمات لازم برای تنظیمات مشعل، کنترل فشار و دما یا پمپها را میگیرد. بهعنوان مثال، اگر فشار در دیگ بخار از حد مشخص فراتر رود، PLC دستور میدهد که شیر اطمینان باز شود.

SCADA (سیستم کنترل و نظارت از راه دور) چیست؟

SCADA (Supervisory Control and Data Acquisition) یک سیستم نرمافزاری است که برای نظارت و کنترل از راه دور بر فرآیندها و سیستمهای صنعتی استفاده میشود. SCADA به اپراتورها این امکان را میدهد که وضعیت سیستمهای مختلف را بهصورت آنلاین مشاهده کرده و در صورت لزوم، تنظیمات لازم را انجام دهند. در اتوماسیون دیگ بخار، سیستم SCADA میتواند دادههای جمعآوری شده از سنسورها و PLCها را در یک رابط گرافیکی نمایش دهد. این نمایش میتواند شامل پارامترهایی مانند فشار، دما، سطح آب، مصرف سوخت و وضعیت مشعلها باشد.

یک مزیت مهم SCADA، نظارت از راه دور است. به این معنی که اپراتورها میتوانند از هر نقطهای که به اینترنت یا شبکه متصل باشد، عملکرد دیگ بخار را تحت نظر داشته باشند و در صورت بروز هرگونه تغییر غیرعادی یا بحرانی، سریعاً اقدام کنند.

PLC و SCADA دو عنصر کلیدی در اتوماسیون صنعتی هستند زیرا این سیستمها امکان کنترل دقیق و خودکار فرآیندها را فراهم میآورند. این ابزارها بهویژه در محیطهای صنعتی که نیاز به دقت، ایمنی و بهرهوری دارند، نقش حیاتی دارند. در دیگ بخار، نیاز به کنترل دقیق پارامترهایی مانند دما و فشار برای جلوگیری از وقوع مشکلاتی همچون انفجار یا آسیب به تجهیزات ضروری است. PLCها با پردازش دادهها و انجام تنظیمات دقیق، این نیازها را برآورده میکنند.

چطور اتوماسیون صنعتی به دیگ بخار و خطوط بخار مرتبط میشود؟

دیگ بخار و خطوط بخار بهطور خاص به سیستمهای اتوماسیون صنعتی وابستهاند تا عملکرد ایمن و بهینهای داشته باشند و ایمنی راندمان تضمین شود. در صنایع مختلف، مانند صنایع انرژی، نفت و گاز، صنایع غذایی، و دارویی، نیاز به بخار با فشار و دمای دقیق برای فرآیندهای تولید یا گرمایش وجود دارد. اتوماسیون صنعتی در این زمینه میتواند چندین جنبه کلیدی را پوشش دهد.

- یکی از مهمترین کاربردهای اتوماسیون در دیگ بخار، کنترل دقیق میزان فشار و دما است. در عملکرد دیگ بخار، فشار و دما باید در محدوده مشخصی باقی بمانند تا دیگ بخار بهطور ایمن عمل کند. در اینجا PLC و سنسورهای دما و فشار بهطور مداوم و همزمان وضعیت دیگ بخار را اندازهگیری کرده و دادهها را به سیستمهای تحلیل اتوماسیون ارسال میکنند. اگر دما یا فشار از حد مجاز خارج شود، سیستم بهطور خودکار اقداماتی مانند خاموش کردن مشعل یا باز کردن شیر اطمینان را انجام میدهد تا از بروز حوادث جلوگیری شود، در نتیجه این اقدامات از بروز آسیبهای احتمالی و خسارات جانبی مالی و جانی برای افراد جلوگیری کرده و استمرار فرآیند را ایمن میکند.

- یکی از مهم ترین عوامل در دیگ بخار، کنترل مداوم سطح آب میباشد. اگر سطح آب بیش از حد پایین برود، دیگ بخار ممکن است اصطلاحاً دچار خشکسوزی شود که میتواند منجر به خرابی شدید و حتی انفجار شود. سیستمهای اتوماسیون صنعتی با استفاده از کنترل کننده های سنسورهای سطح آب و PLC میتوانند سطح آب را بهطور پیوسته اندازهگیری کنند و در صورت کاهش سطح، پمپهای آب را فعال کنند تا آب به دیگ بخار وارد شود و از آسیب به سیستم جلوگیری شود.

- سیستم SCADA که امکان نظارت از راه دور و کنترل دیگ بخار و خطوط بخار را فراهم میکند. با استفاده از SCADA، اپراتورها میتوانند وضعیت دیگ بخار و اجزای مرتبط را از هر مکانی مشاهده کنند و از طریق رابط کاربری، اقدامات لازم را انجام دهند. بهطور مثال، اگر فشار یا دمای بخار بیش از حد افزایش یابد، اپراتور میتواند بلافاصله از راه دور سیستم را متوقف کرده یا تنظیمات لازم را اعمال کند. این قابلیت از بروز مشکلات جدی جلوگیری میکند و باعث بهبود ایمنی و کارایی سیستم میشود.

- یکی از مزایای اصلی اتوماسیون صنعتی در دیگ بخار، بهینهسازی مصرف سوخت و کاهش هدررفت انرژی است. PLCها و سیستمهای کنترل میتوانند مشعلها را بهطور دقیق تنظیم کنند تا سوخت تنها در حد نیاز مصرف شود. این به معنای کاهش مصرف سوخت و کاهش هزینهها در بلندمدت است.

اتوماسیون دیگ بخار چیست و چرا مهم است؟

اتوماسیون دیگ بخار به فرایند کنترل و مدیریت سیستمهای دیگ بخار با استفاده از ابزارهای اتوماسیون صنعتی مانند PLC (کنترلکننده منطقی برنامهپذیر) و SCADA (سیستم کنترل و نظارت از راه دور) اشاره دارد. در این فرایند، سنسورها و دستگاههای اندازهگیری مانند ترمومترها، مانومترها، و سنسورهای سطح آب بهطور مداوم وضعیت سیستم را نظارت میکنند و دادهها را به سیستمهای کنترلی ارسال میکنند. این دادهها سپس توسط PLC یا SCADA پردازش شده و بهطور خودکار فرامین لازم برای تنظیم مشعل، پمپها، شیرهای اطمینان و دیگر اجزای دیگ بخار صادر میشود. بهاینترتیب، سیستم بهصورت خودکار و بدون دخالت انسانی بهطور دقیق و بهینه عمل میکند.

اتوماسیون دیگ بخار نقش حیاتی در بهبود بهرهوری و ایمنی در صنایع مختلف ایفا میکند. استفاده از این فناوریها به کاهش خطاهای انسانی، بهینهسازی مصرف سوخت، و افزایش طول عمر دستگاهها منجر میشود. بهعنوان مثال، کنترل دقیق مشعلها در دیگ بخار با استفاده از PLC باعث میشود که سوخت مصرفی در دما و فشار بهینه تنظیم شود و از احتراق ناقص جلوگیری شود. در عین حال، سیستمهای SCADA امکان نظارت از راه دور را فراهم کرده و به اپراتورها این امکان را میدهند که عملکرد دیگ بخار را در هر زمان و مکانی بررسی کنند و از بروز مشکلات و خرابیهای احتمالی جلوگیری کنند.

هوشمندسازی دیگ بخار با استفاده از PLC و HMI: اطمینان خاطر در کنترل فشار و دما در دیگ بخار

چگونه میتوان فشار و دمای دیگ بخار را با اتوماسیون کنترل کرد؟

در سیستمهای دیگ بخار، کنترل دقیق فشار و دما از مهمترین مسائل است که تأثیر مستقیم بر عملکرد ایمن و بهینه دیگ بخار دارد.از گذشته در صنعت بهطور سنتی، از پرشر سوئیچها و ترمومترها یا ترانسمیترها برای نظارت و کنترل این پارامترها استفاده میشود. اما با پیشرفت تکنولوژی در صنعت، هوشمند سازی دیگ بخار از طریق استفاده از PLC (کنترلکننده منطقی برنامهپذیر) و HMI (رابط کاربری انسانی)، میتوان به شکلی مؤثرتر و دقیقتر این کنترلها را انجام داد و از حذف یا به حداقل رساندن استفاده از ابزارهای سنتی مانند پرشر سوئیچ و ترانسمیترها بهرهمند شد. کنترل فشار و دمای دیگ بخار با استفاده از PLC باعث کاهش آسیب ها و خطرات جانبی می گردد و همچنین عمر مفید و پایدار دیگ بخار را بالا می برد.

نقش PLC در افزایش ایمنی و بهینهسازی عملکرد دیگ بخار در روند اتوماسیون اینگونه است که هنگامی که فشار یا دما از مقدار مجاز تجاوز کند، سیستم بهطور خودکار تغییرات لازم را اعمال میکند. بهعنوان مثال، اگر فشار دیگ بخار به حد بحرانی برسد، PLC بهطور خودکار شیر اطمینان را باز میکند تا از افزایش بیش از حد فشار جلوگیری شود.

کنترل مشعل دیگ بخار با سیستم اتوماسیون صنعتی در زمینه دما نیز به این صورت می باشد که سیستم اتوماسیون میتواند کنترل مشعل را مدیریت کند تا دمای دیگ بخار در حد مطلوب باقی بماند. به این ترتیب، مشعلها بهطور دقیق تنظیم میشوند تا میزان سوخت مصرفی در دماهای مختلف تغییر کند. این کنترل دقیق فشار و دما ، تاثیر مستقیم و کارآمد بر روی بهینهسازی مصرف سوخت نیز دارد.

تفاوت PLC و HMI در اتوماسیون صنعتی دیگ بخار چیست؟

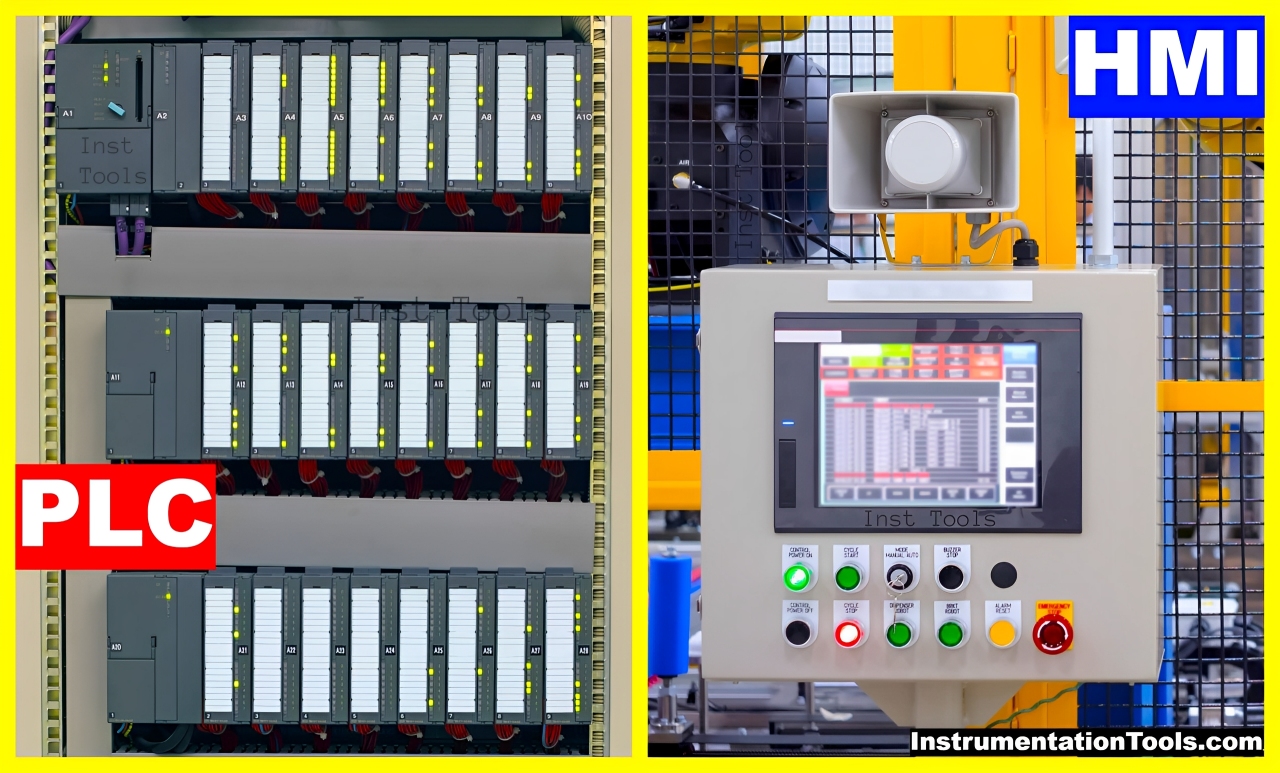

PLC (Programmable Logic Controller) و HMI (Human-Machine Interface) هر دو اجزای کلیدی در سیستمهای اتوماسیون صنعتی هستند، اما وظایف و عملکردهای متفاوتی دارند.

به عبارت ساده PLC یک کنترلکننده منطقی برنامهپذیر است که برای کنترل فرآیندهای صنعتی طراحی شده است و مسئولیت مدیریت و کنترل سیستمهای صنعتی را بر عهده دارد و نیازمند برنامه ریزی است. این سیستم بهطور خودکار و بر اساس برنامهریزیهای از پیش تعیینشده، دستگاهها و سیستمهای مختلف (مانند موتور، مشعل، پمپها، شیرها، و …) را کنترل میکند.

HMI به رابط کاربری گفته میشود که به اپراتورها این امکان را میدهد که وضعیت سیستم را مشاهده و کنترل کنند و نیاز به تعامل انسانی با یک نیروی انسانی در حین کار دارد. HMI یک رابط است که معمولاً از صفحه نمایش لمسی یا دکمههای فیزیکی برای نشان دادن وضعیت دستگاهها، فرآیندها و سیستمهای صنعتی استفاده میکند. در واقع به زبان ساده، HMI بهعنوان واسط بین اپراتور و ماشین عمل میکند و به اپراتورها این امکان را میدهد که بهطور بصری وضعیت دیگ بخار، خطوط بخار یا هر سیستم دیگری را مشاهده کنند و در صورت لزوم، اقدامات کنترلی را انجام دهند.

PLC بهطور مستقیم با سنسورها، عملگرها، شیرها، پمپها و سایر دستگاههای صنعتی ارتباط برقرار میکند در حالیکه HMI بیشتر بهعنوان یک رابط بصری بین اپراتور و سیستمهای کنترلی عمل میکند و بیشتر بهعنوان یک رابط بصری بین اپراتور و سیستمهای کنترلی عمل میکند. در نهایت عملکرد کلی و تکمیلی این دو سیستم با یکدیگر به این صورت است که HMI بهطور مستقیم به PLC متصل است و دادهها را از آن دریافت میکند تا وضعیت سیستم را نمایش دهد.

آیا هوشمندسازی دیگ بخار باعث حذف پرشر سوئیچ و ترانسمیترها میشود؟

اگرچه نمیتوان از تاثیر تکنولوژی PLC و HMI در کنترل فشار و دما و همچنین عملکردهای دقیق نظارتی و عملکردی چشمپوشی کرد، با اینحال این سیستم به معنای حذف کامل پرشر سوئیچها و ترانسمیترها در سیستم دیگ بخار نیست چرا که این ابزارها در حقیقت همچنان نقش زمینه ای و کلیدی را در تأمین دقت و ایمنی سیستم دارند. در روش سنتی، زمانی که فشار به یک حد مشخص میرسد پرشر سوئیچها، بهطور مکانیکی یا الکتریکی فعال میشوند و یک سیگنال هشدار یا سیگنال قطع ارسال میکنند. ترانسمیترهای فشار و دما هم ابزارهایی هستند که همچنان بسیار دقت بالا دارند و میتوانند فشار و دمای سیستم را بهطور پیوسته اندازهگیری کنند و مزیت مهم آنها این است که قابلیت ادغام شدن با تکنولوژی های مربوط به اتوماسیون صنعتی را دارند و این ابزارها معمولاً به سیستمهای PLC متصل میشوند و دادههای دقیقی برای پردازش و کنترل سیستم ارسال میکنند. در حالی که PLC میتواند این دادهها را پردازش کرده و دستورات لازم را صادر کند، استفاده از ترانسمیترها برای تأمین دقت بیشتر در اندازهگیری و نظارت حیاتی است.

سیستم های سنتی همواره در صنعت بدلیل سازگاری با خطوط تولید جایگاه برتری دارند و طی سالها شرکت های تولید کننده تجهیزات کنترلر و ابزار دقیق، خود را با نیازهای روز و متریال نوین آپدیت کرده اند در نتیجه این ابزارها نه تنها متمم بلکه پشتیبان خوبی برای سیستمهای هوشمند در دیگ بخار هستند و همواره استفاده از تجهیزات سنتی در صنعت جایگاه بی بدیل و پررنگی را به خود اختصاص داده است.

سوالات متداول

چه نوع سیستمهایی برای اتوماسیون دیگ بخار استفاده میشود؟

معمولاً از سیستمهای PLC (کنترلکننده منطقی برنامهپذیر) و SCADA (سیستم نظارت و جمعآوری داده) برای اتوماسیون دیگ بخار استفاده میشود. PLC برای کنترل دقیقتر سیستمها مانند مشعل و پمپها بهکار میرود، در حالی که SCADA برای نظارت از راه دور و جمعآوری دادهها کاربرد دارد.

نصب سیستم اتوماسیون برای دیگ بخار چگونه انجام میشود؟

نصب سیستم اتوماسیون دیگ بخار شامل مراحل مختلفی از جمله نصب سنسورها، کابلکشی برای اتصال به سیستمهای PLC و SCADA، برنامهریزی سیستمها و تنظیمات مربوط به فشار، دما و سطح آب است. برای نصب صحیح و بهینه، نیاز به کارشناسان متخصص در زمینه کنترل اتوماسیون صنعتی و دیگ بخار دارید.

چگونه سیستمهای اتوماسیون میتوانند ایمنی دیگ بخار را افزایش دهند؟

سیستمهای اتوماسیون میتوانند از طریق نظارت مداوم بر شرایط دیگ بخار، مانند فشار، دما، سطح آب و وضعیت مشعل، ایمنی سیستم را بهبود بخشند. در صورت بروز مشکل، سیستمهای اتوماسیون بهطور خودکار اقداماتی مانند خاموش کردن مشعل یا باز کردن شیر اطمینان را انجام میدهند.

آیا سیستم اتوماسیون دیگ بخار به هزینههای نگهداری کمک میکند؟

بله، سیستمهای اتوماسیون میتوانند از طریق پیشبینی خرابیها، عیبیابی سریع و نظارت مستمر، هزینههای نگهداری دیگ بخار را کاهش دهند. این سیستمها همچنین میتوانند مانع از خرابیهای جدی شده و عمر مفید دیگ بخار را افزایش دهند.

آیا سیستم اتوماسیون دیگ بخار میتواند از راه دور کنترل شود؟

بله، با استفاده از سیستمهای SCADA و PLC، میتوان دیگ بخار را از راه دور کنترل کرد. این امکان به اپراتورها میدهد که وضعیت سیستم را در هر زمان و مکانی بررسی کرده و در صورت نیاز، تنظیمات لازم را انجام دهند.

چه زمانی باید سیستم اتوماسیون دیگ بخار را ارتقا دهم؟

اگر سیستم اتوماسیون دیگ بخار شما قدیمی است و دقت کافی ندارد، زمان ارتقا سیستم اتوماسیون بخار شما فرا رسیده است. همچنین اگر نیاز به بهینهسازی مصرف سوخت، افزایش ایمنی یا کاهش هزینهها دارید، ارتقای سیستم اتوماسیون میتواند گزینه مناسبی باشد.

〈 مدرن صنعت ارائه دهنده محصولات متنوع و مطمئن مورد نیاز شما 〉